半导体行业“卡脖子”技术,看国内湿电子化学品公司如何突围!

2021年全球“缺芯”严重,国产替代进程如火如荼,国内半导体企业进入狂飙式发展状态。湿电子化学品,被称为“工业味精”,是电子工业重要的支撑材料之一,其质量优劣,不但直接影响电子产品的成品率、电性能及可靠性,也对先进制造技术的产业化有着重要影响,具有较高的产品附加值和技术门槛。本文旨在介绍CIC灼识咨询对于湿电子化学品工艺流程、下游应用、市场规模及其驱动因素、竞争格局的分析,以飨读者。

湿电子化学品定义与分类

湿电子化学品,又称超净高纯试剂或工艺化学品,指主体成分纯度大于99.99%,一般要求控制杂质颗粒粒径低于0.5µm,金属杂质含量低于ppm级(10-6为ppm,10-9为ppb,10-12为ppt)。

湿电子化学品是电子工业中的关键性基础化工材料,也是重要支撑材料之一,故被冠以“工业味精”,是微电子、光电子湿法工艺制程中使用的各种液体化工材料。

湿电子化学品一般可分为通用湿电子化学品(通常为超净高纯试剂)和功能性湿电子化学品(通常为混配试剂)。目前市场需求以通用湿电子化学品为主,需求占比约为70%左右。

通用湿电子化学品:一般为单成份、单功能化学品,例如过氧化氢、双氧水、硫酸等。

功能性湿电子化学品:指通过复配手段达到特殊功能、满足制造中特殊工艺需求的复配类化学品,例如显影液、剥离液、蚀刻液、清洗液等。

来源:中国电子材料行业协会,CIC灼识咨询

湿电子化学品工艺流程

电子湿化学品的主要工艺流程包括原料接收、纯化、吸收、混配等工艺,制得的成品包装入包装桶或槽车中,检验合格后入库。根据客户订单需求发货,使用完成之后将包装桶或槽车返回工厂,经处理后重新包装,循环使用。除销售新液外,厂商还会采用废液回收再生的方式实现与特定客户(一般为洁净度要求相对稍低的面板厂商)间的内部循环。

湿电子化学品对纯度和洁净度要求极高,在生产、检测、包装、运输各环节均有严格要求。

来源:江化微招股说明书,CIC灼识咨询

湿电子化学品的关键生产技术包括纯化技术、混配技术、分离技术以及与其生产相配套的分析检验技术、环境处理与监测技术、包装技术等。其中:

纯化技术:湿电子化学品品种众多,产品制备工艺、设备要求各不相同,需根据不同品种特性确定工艺路线。提纯工艺段主要采用蒸馏、亚沸蒸馏、等温蒸馏、减压蒸馏以及升华、化学处理、气体吸收等技术,分离金属杂质。采用超微过滤器(PTFE膜)过滤除去颗粒性杂质。结合不同的颗粒、金属杂质、非金属杂质分析测试技术以达到相应标准的洁净度。

混配技术:功能性材料生产核心在于将纯化后的成品进行精密混配,混配的关键在于配方,配方则需要根据不同客户需求定制开发,需要长时间的调配、试制、上线测试。

湿电子化学品分级与主要下游应用

目前,世界及我国的湿电子化学品通常执行SEMI国际标准,其关键技术指标包括单项金属杂质、非金属离子、颗粒数等,另外根据不同产品特点会相应增加其他一些技术指标。

按照SEMI等级的分类,湿电子化学品可划分为G1-G5五个等级。应用领域不同,对微电子化学品的纯度要求也有所不同。

来源:国际半导体设备和材料协会(Semiconductor Equipment and Materials International),CIC灼识咨询

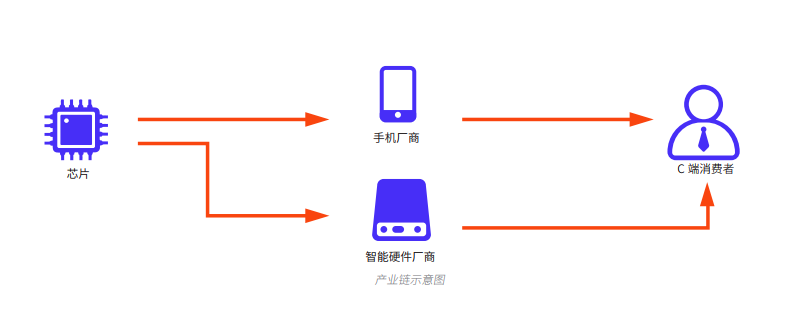

湿电子化学品下游主要应用领域包括半导体、显示面板及光伏等,终端场景主要应用于电子信息产品,例如智能手机、智能电视、智能汽车、电脑等。湿电子化学品的三个主要应用领域对产品的等级要求有所不同:

半导体领域

纯度要求较高,基本集中在SEMIG3、G4、G5水平,我国的研发水平与国际尚存在较大差距。其中分立器件对超净高纯试剂纯度的要求要低于集成电路,基本集中在SEMIG2级水平,国内企业的生产技术能够满足大部分的生产需求;8英寸及以下晶圆制程的中低端领域要求达到 G3、G4 水平,大硅片及12英寸晶圆制程的部分高端领域要求达到G5等级。

平板显示和LED领域

等级要求为SEMIG2、G3水平,国内企业的生产技术能够满足大部分的生产需求。

光伏太阳能电池领域

一般只需要SEMIG1级水平,是目前国产超净高纯试剂的主要市场。

来源:CIC灼识咨询

湿电子化学品市场空间广阔

从全球视角来看,2020年全球湿电子化学品市场规模超50亿美元,其下游三大应用市场2020年需求量超过370万吨。新冠疫情的蔓延加大了人类对电子信息产品的依赖,终端场景的需求增加进一步促进了湿电子化学品发展,随着全球晶圆产能的扩张及OLED产业的快速发展,将带动湿化学市场需求持续增长预计到2025年需求将超过620万吨。

从中国视角来看,随着半导体国产化进程加速、显示面板产能向大陆地区转移以及光伏需求持续上升的影响,近年我国湿电子化学品市场规模也快速增长,增速远高于全球增速,2020年中国湿电子化学品市场规模突破100亿元人民币,随着国家对半导体、显示面板、光伏产业的大力扶持和成本竞争优势,半导体、显示面板、光伏化学品材料国产化需求将成为趋势,预计2025年中国湿电子化学品市场规模将超过230亿元人民币。

湿电子化学品的行业驱动因素主要来自半导体制程的推进、显示面板产能转移及光伏需求的持续上升。

集成电路制程的不断推进和产业结构转移推升湿电子化学品行业需求

2020年下半年以来,为应对芯片供需紧张,国内外晶圆厂大规模扩产,受益于半导体产业加速向中国大陆转移,中资、外资半导体企业纷纷在中国大陆投资建厂,中国半导体产业的规模不断扩大,与此同时,半导体制程提升会对G5级湿电子化学品有较大的需求,将带动中国湿电子化学品需求增长。

显示面板产能向大陆转移,伴随高世代面板生产线投产,湿电子化学品需求增加

近年来,全球液晶面板产能正向韩国、中国大陆及台湾地区三地集中,同时,随着韩国、台湾地区新建产线速度减慢,国内厂商开始异军突起。液晶显示面板尺寸增大,需求面积增加。同时,OLED显示面板生产工艺相比于LCD显示面板更为复杂,所需工序更多,从而单位面积湿电子化学品耗用量相比LCD显示面板也会更多。随着显示面板市场需求增加、相关技术的成熟、以及各大面板厂商产能扩张,湿电子化学品行业获得长足发展机会。

太阳能电池需求处在持续上升通道,产量增长带动湿电子化学品行业增长

太阳能电池又称为“太阳能芯片”或“光电池”,是一种利用太阳光直接发电的光电半导体薄片。在上游原材料供应、下游市场空间及生产资源等因素的共同作用下,近年来,全球太阳能电池片产业布局继续向亚洲集中。据国家统计局数据显示,2016-2021年我国太阳能电池片呈现逐年增长的态势,2021年达到了23,405.4万千瓦,较2020年产量增长49%,较2016年产量涨幅高达205%。因此,湿电子化学品在太阳能电池领域需求增长主要依靠我国太阳能电池企业的产量增长。

湿电子化学品市场竞争格局

全球湿电子化学品的市场格局大致可分为三块:

欧美传统湿电子化学品企业占据约31%的市场份额,代表企业有德国巴斯夫公司、美国亚什兰集团、美国霍尼韦尔公司等。这些老牌化工企业拥有极强的技术优势,产品等级可达到SEMIG4及以上级别,与半导体制造业发展几乎保持同一步调。

第二块市场主要由日本的十家左右企业所占据,合计约29%市场份额。日本化工行业发展晚于欧美,但进步非常快,其技术水平与欧美企业已达到同一水平,目前,湿电子化学品行业主要由欧美企业和日本企业主导,高端市场基本也由该部分企业占据。

第三块市场则是韩国、中国大陆及台湾地区的湿电子化学品市场所占领,约占38%的市场份额。其中韩国、台湾企业在生产技术上具有一定优势,在高端市场领域与欧美、日本企业相比也有一定的竞争力。

来源:中国电子材料行业协会,CIC灼识咨询

国内生产湿电子化学品的企业中产品达到国际标准且具有一定生产量的企业有30多家,大致分为三类:

第一类是以江化微、格林达和江阴润玛为代表的湿电子化学品专业供应商,主营业务以湿电子化学品为主,产品种类丰富且毛利率较高。

第二类是以晶瑞电材和飞凯材料为代表的电子材料平台型企业,以泛半导体业务为主,具有客户导入优势。

第三类是以巨化股份和滨化股份为代表的大化工企业,湿电子化学品品种较少,营收占比较小,与其他业务有产业链协同效应,在原料方面具有相对优势。

由于我国整体湿电子化学品行业起步较晚,技术水平与世界领先水平有一定的距离,产业呈现出结构性发展不均衡的情况,高端产能严重不足,国产化市场空间巨大。在光伏、分立器件等中低端领域中,国内企业基本掌握相关生产技术,产品质量过关,国产化率超过90%,竞争较为激烈。在高端领域中,依旧是外资企业占据大部分市场,国产化率为30%~40%左右,国内具备相应技术水平的企业直接面对外资企业的竞争。近两年,凭借本土化生产、性价比高、供应稳定等核心优势,国内企业开始从外资企业手中抢占部分市场份额。整体来看,国内企业若加紧在研发体系、生产技术、前沿合作方面取得突破,半导体、新型显示面板等领域将具有巨大的国产替代进口空间。

总结

中国湿电子化学品行业市场热度持续高涨,技术、安全、品种的不断革新使其应用场景获得跨越式发展,下游用户需求量的激增极大宽泛了产品应用的宽度和广度。随着国内产业链的进一步融合、湿电子化学品产品持续升级并实现质量提升,在国内半导体以及面板企业愈发重视供应链安全背景下,国内湿电子化学品企业迎来新的发展机遇。

本篇文章来源于微信公众号: 灼识CIC